走進這座每天穩定生產5000臺高性能電腦的超級工廠,最令人震撼的并非繁忙的流水線,而是其背后如精密儀器般協同運作的倉配全流程——從物料入庫到成品出庫,整個過程如行云流水,高效絲滑。這背后,正是計算機系統集成的智慧結晶,它將離散的物流、信息流與控制流無縫融合,構建了一個智能、敏捷且高度自動化的現代制造中樞。

一、智能倉儲:物料入庫的“智慧大腦”

工廠的起點是倉儲。數以萬計的CPU、顯卡、內存條、主板等精密元器件,通過AGV(自動導引運輸車)與自動化立體倉庫系統精準對接。每一件物料在入庫時即被賦予唯一的RFID或二維碼標識,其型號、批次、庫位信息實時同步至中央倉儲管理系統(WMS)。系統集成了物聯網傳感技術、機器視覺與智能算法,不僅能實現自動分揀、盤點與預警,還能根據生產計劃,提前將所需物料精準調度至生產線邊倉,確保“物料等人”而非“人等物料”。

二、柔性產線:生產與物流的實時聯動

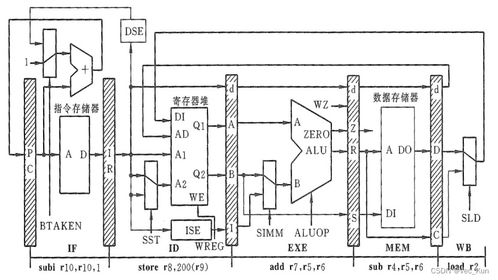

生產線本身就是一個高度集成的系統。制造執行系統(MES)作為核心樞紐,實時接收來自WMS的物料信息與來自企業資源計劃(ERP)的生產訂單。裝配工位上的智能終端指引工人操作,同時自動采集生產數據。關鍵部件如CPU、顯卡等,通過空中懸掛鏈或傳送帶,按節拍準時送達指定工位。這種精準配送得益于系統間毫秒級的數據交互,任何環節的微小延遲或異常,都會被系統實時捕捉并自動觸發調整預案,保障生產節拍絲毫不亂。

三、動態分揀與包裝:成品流轉的“高速公路”

一臺電腦組裝測試完成后,其身份信息、配置參數、質檢報告已全部數字化。成品通過自動傳送帶進入分揀區。激光掃描器瞬間識別信息,系統根據訂單目的地、物流商要求,指揮機械臂將其分揀至對應的包裝線。包裝材料(箱、填充物)同樣按需自動供給。打包、貼標、賦碼一氣呵成,整個過程無人干預,速度與精度遠超人工。包裝好的成品箱自動稱重復核,數據同步至物流系統,準備出庫。

四、無縫出庫與物流對接:最后一公里的“智能指揮”

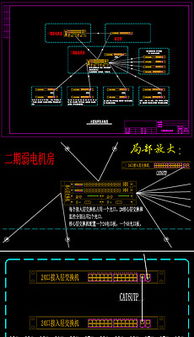

出庫環節,倉庫控制系統(WCS)指揮堆垛機與穿梭車,將成品箱從緩存區快速運至發貨月臺。系統已提前根據訂單波次、承運車輛容量及路線,優化了裝車順序與方案。月臺上的顯示屏指引裝卸,確保裝車效率最大化。與此物流追蹤信息已自動生成并同步給客戶及物流公司,實現從工廠到用戶手中的全程可視化。

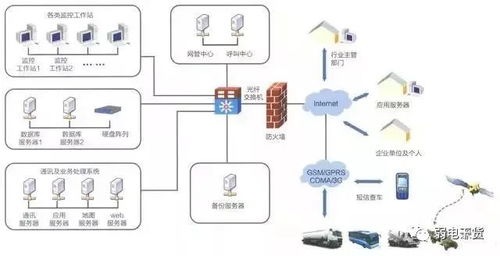

五、系統集成的核心:數據驅動的決策閉環

整個絲滑流程的基石,是ERP、WMS、MES、WCS乃至供應商管理系統(SRM)和運輸管理系統(TMS)的深度集成。它們通過統一的數據平臺(常基于工業互聯網平臺或云架構)打破信息孤島,實現數據實時、透明、雙向流動。人工智能與大數據分析引擎持續優化庫存水平、預測設備維護節點、動態調整生產排程,形成一個不斷自我學習與優化的智能決策閉環。

****

日產量5000臺,不僅是對制造能力的考驗,更是對倉配物流與信息協同體系的極致挑戰。這座超級工廠展現的“絲滑”體驗,本質上是計算機系統集成技術將硬件自動化、軟件智能化與數據價值化完美融合的成果。它標志著制造業已從單純的機械自動化,邁入了以數據為核心驅動力的智能制造新階段,為全球高性能計算設備的可靠供給提供了堅實保障。